Wir bei Diabek wollen wir dazu beitragen, dass digitale Methoden verstärkt in der Landwirtschaft eingesetzt und für Praktiker nutzbar werden. In diesem Blog-Beitrag nehmen wir die Effizienz von Reifendruckregelanlagen genauer unter die Lupe. Schließlich erhofft man sich als Landwirtin und Landwirt davon ausreichend Vorteile bzw. Kosteneinsparungen, damit sich die Investition am Ende rechnet. Im Allgemeinen erwarten wir von einer Reifendruckregelanlage, dass sich der Schlupf verringert, die Effizienz des Energieeinsatzes in Bezug auf die Zugkraft steigt und somit der Kraftstoffverbrauch gesenkt wird.

Versuchsdurchführung auf den Landwirtschaftlichen Lehranstalten Triesdorf

Für unsere Untersuchung wird eine Bodenbearbeitung mit einem Wallner WTL 300 V6 Tiefenlockerer durchgeführt. Als Schlepper kommt ein Fendt 516 Vario zum Einsatz. Folgende Varianten wurden im Versuch verglichen:

- V1: Reifendruck bei 1,85 bar und keine Ballastierung

- V2: Reifendruck bei 1,85 bar und 1200 kg Frontgewicht

- V3: Reifendruck bei 0,85 bar und 1200 kg Frontgewicht

- V4: Reifendruck bei 0,85 bar, 1200 kg Frontgewicht, Motordrückung auf 20 %

Die benötigten Daten werden vom CAN-BUS bzw. Lenksystem des Schleppers abgegriffen. Eine selbst entwickelte Software zeichnet die CAN-BUS Daten (u.A. Radgeschwindigkeit, Verbrauch, Zugkraft und Hubwerksposition) und Daten des GNSS-Systems (u.A. Position und Geschwindigkeit) während der Bearbeitung auf. Für die Auswertung greifen wir auf Microsoft Excel und der GIS Software QGIS zurück. Mit Ausnahme der Adapterkabel werden somit keine speziellen Komponenten benötigt, um diesen Versuch durchzuführen.

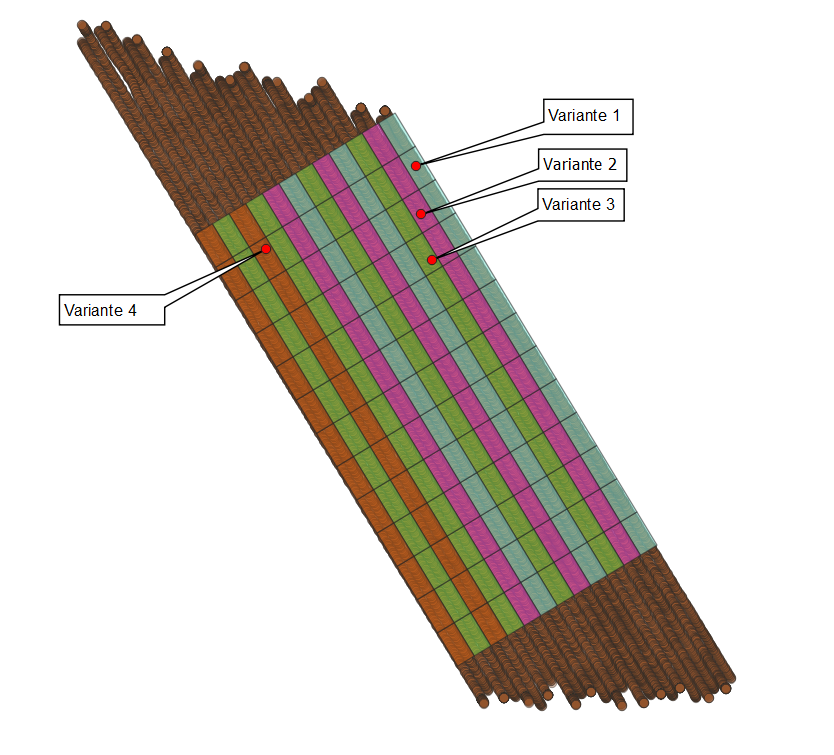

Die Bereiche des Schlags, in denen Daten für alle Versuchsvarianten vorliegen, werden in 12 m lange und 6 m breite Rechtecke unterteilt, sodass jeweils die Hin- und Rückfahrt jeder Variante in einem Rechteck liegen. Abschließend werden alle für die Beurteilung der Effizienz erforderlichen Parameter berechnet und der Mittelwert für alle Größen für jedes Rechteck ermittelt.

Die ersten Ergebnisse

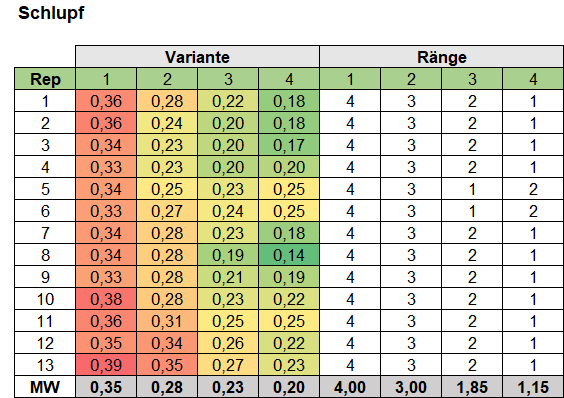

Welche Unterschiede zeigen sich? Bezüglich des aus GNSS- und Radgeschwindigkeit berechneten Schlupfes zeigen die Varianten deutliche Unterschiede. Variante 1 weißt in allen Wiederholungen den höchsten Schlupf auf (Mittel 35 %). Die Ballastierung führt zu einer Reduzierung des Schlupfes im Mittel um 7 Prozentpunkte. Eine weitere deutliche Reduktion um 5 Prozentpunkte erfolgt durch das Absenken des Reifendrucks auf 0,85 bar. Durch die manuelle Einstellung der Motordrückung kann der Schlupf in Variante 4 um weitere 3 Prozentpunkte reduziert werden. Auffällig ist hier, dass die Unterschiede zwischen den Schlupfwerten zwischen den Wiederholungen eine wesentlich größere Streuung aufweisen (15 % bis 25 %)

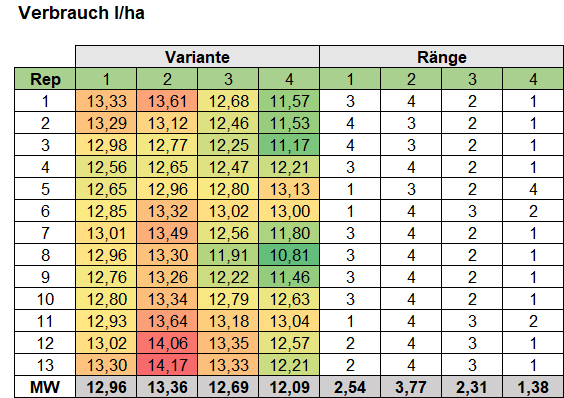

Der Flächenverbrauch ist aus betriebswirtschaftlicher Sicht das relevantere Maß. Hier schneidet die Variante 4 im Durchschnitt (12,09 l/ha) deutlich besser ab als alle anderen Varianten. Allerdings weist diese Variante in der Wiederholung 5 auch den im Vergleich höchsten Verbrauch auf. Der höchste mittlere Verbrauch pro Fläche kann bei der Variante 2 (hoher Reifendruck, Ballastierung) beobachtet werden. Er lag im Mittel 1,3 l/ha über dem der Variante 4.

Unser Fazit

Die Aufzeichnung von CAN-Daten während des Versuchs hat technisch gut funktioniert und konnte mit einem geringen Aufwand umgesetzt werden. Hinsichtlich der Flächeneffizienz des Kraftstoffeinsatzes überraschte der durch die Ballastierung gesteigerte Flächenverbrauch bei gleichbleibendem Reifendruck. Weiterhin überraschend ist, dass die manuelle Übersteuerung des traktoreigenen Motor-Getriebe-Managements zu einer weiteren Steigerung der Effizienz des Kraftstoffverbrauchs pro bearbeiteter Fläche geführt hat. Es stellt sich jedoch die Frage, ob die Ergebnisse genügend Aussagekraft besitzen. Beispielsweise ist noch unklar, welcher Zusammenhang zwischen der Hubwerksstellung und den Messwerten der Kraftmessbolzen in den Unterlenkern besteht. Dieser könnte die vorliegenden Messwerte beeinflussen. Auch können Bodenunterschiede den Zugkraftbedarf beeinflussen und somit die Ergebnisse verfälschen.

Alles in einem sehen wir die Aufzeichnung und Auswertung von nicht verschlüsselten Schlepperdaten als interessante Möglichkeit zur Erstellung von einfachen Versuchen auf dem eigenen Betrieb. Beispielsweise planen wir aktuell Versuche zum Vergleich von Daten des Kraftstoffverbrauchs mit Bodenleitfähigkeitsmessungen. Vielleicht können zukünftig Bodenkarten auf Grundlage des Kraftstoffverbrauchs erstellt werden, die dann für die Erstellung von Applikationskarten genutzt werden können.